环氧丙烷(PO)是一种重要的丙烯衍生物,广泛用于生产聚醚多元醇、聚氨酯塑料、不饱和树脂和表面活性剂等,全球年需求量约1500万吨。与其他工艺路线相比,过氧化氢环氧丙烷工艺(HPPO)在原子利用率及环保方面具有显著的优势,也因此全球多家大型企业,包括赢创、巴斯夫、陶氏、中石化等,都建立了HPPO装置并已开车投产。然而,HPPO工艺须使用甲醇溶剂,给目前的工业装置带来非常棘手的难题。一方面大量甲醇溶剂的纯化和循环导致高能耗;另一方面PO的甲醇溶剂解反应易生成丙二醇单甲醚等副产物,导致TS-1催化剂因过量杂质的强吸附而逐渐失活。

易颜辉副教授和郭洪臣教授团队受H2/O2等离子体反应合成气态H2O2的启发,提出了无溶剂参与的H2O2气相环氧化新工艺(G-HPPO),为绕开“溶剂”问题提供了新策略。然而,环氧化反应的强放热特性导致固定床反应器中催化剂床层极易产生局部热点而引起H2O2的快速热分解,显著降低了H2O2的有效利用率,而H2O2的有效利用率是HPPO工艺能否工业应用的最重要指标之一。

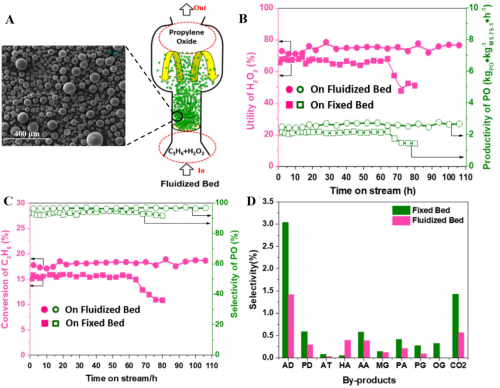

基于此,课题组经过6年时间研制出了机械强度高、球形度好、耐磨性强、粒径分布适宜的微球形TS-1分子筛催化剂,并设计了微型流化床反应器,从而实现了流态化丙烯气相环氧化反应(图1A)。与固定床相比,流化床反应器显著提升了H2O2有效利用率、环氧丙烷产率、丙烯转化率和环氧丙烷选择性(图1B和C),并显著降低了副产物选择性(图1D)。最重要的是,催化稳定性得到明显改善,为丙烯气相环氧化的工业应用奠定了良好的基础。

图1.(A)通过自合成TS-1分子筛微球、自设计微型流化床反应器实现流化态丙烯气相环氧化反应;(B)流化床和固定床反应器中H2O2有效利用率和环氧丙烷产率对比;(C)流化床和固定床反应器中丙烯转化率和环氧丙烷选择性对比;(D)流化床和固定床反应器中副产物选择性对比。

上述成果以AIChE Letter的形式、以“Solvent-freeGas-phaseEpoxidation ofPropylene inFluidized

BedReactor”为题发表于化学工程领域顶级期刊AIChE Journal(DOI:10.1002/aic.17218)。

一作:博士生祝全仁

通讯作者:易颜辉副教授、郭洪臣教授